製造業の生産効率化とは? 生産効率が低下する理由と向上させる方法を解説

製造業が人手不足やグローバル競争に対応するためには、生産の効率化が欠かせません。製造業における効率化は、時間的コストを抑えてより多くの成果物を作り出すことです。

生産の効率化を検討していても、何から始めるべきか分からず悩む方もいるでしょう。

本記事では、製造業で生産効率の向上が進まない原因や、具体的な解決策を解説します。

製造業における生産の効率化とは

製造業の生産の効率化とは、業務からムダな部分を排除して生産性を高めることです。

そもそも生産性は、投入したコストに対する費用対効果を高めることを意味しています。例えば、同じ期間で今まで以上の利益を上げられれば、生産性が向上したといえるでしょう。

生産性を高めるには業務のムダを見直して、従業員一人当たりの作業量を増やし、これまでよりも多くの成果物を作り出す必要があります。つまり、業務効率化が生産性の向上につながるのです。

製造業においては、業務プロセスの改善やツールの導入が生産を効率化する手段です。

生産性と生産効率の関係

生産性と生産効率は、決してイコールの関係ではありません。生産性が高くても、生産効率は悪い状態も存在します。

例えば、生産性を高めることでより多くの成果物を作り出せますが、需要と供給が合わなければ在庫を抱えてしまうでしょう。その結果、在庫を保管する倉庫が必要になり、在庫管理もしなければならなくなります。

本来は必要がない保管スペースや在庫管理の手間が発生することで余計なコストがかかり、生産効率は落ちてしまいます。このように、生産性と生産効率はバランスを考えて、最適化することが重要です。

業務効率化との違い

生産性向上と業務効率化は混同しやすいですが、厳密には意味が異なります。

業務効率化とは、効率の悪い業務からムリ・ムダ・ムラを取り除き、効率化を目指すことです。効率化は作業や手間など時間的コストを削減する仕組み作りで、AIの活用やツールの導入などが挙げられます。

一方、生産性向上は少ない資源の投入で、より多くの成果物を作り出すための取り組みです。業務効率化は投入資源を削減する仕組みであり、生産性向上の一部といえます。

製造業における生産効率の現状

かつては高品質かつ高性能な製品が注目され、日本の製造業は世界的に高い競争力を誇っていました。

しかし、近年はグローバル競争が激化しており、国際競争力が低下傾向にあります。2019年における製造業の生産性水準は95,852ドルで、OECD平均水準の107,932ドルよりも低くなっています(※)。

また、感染症の拡大やウクライナ情勢などが原因で、原材料価格が世界的に高騰している状況です。特に2021年からは半導体が不足したことで、製造業全般に大きな影響が出ています。

競争力を回復させ原材料価格の高騰にも対応するには、生産性の効率化は外せない課題です。

※参考:日本生産性本部「労働生産性の国際比較2021」p32.

https://www.jpc-net.jp/research/assets/pdf/report_2021.pdf,(参照2024‐10‐21).

製造業で生産性の効率化が求められる2つの理由

生産性の効率化は多くの企業にとって、対応しなければならない大きな課題です。ここでは、製造業で生産性の効率化が求められる2つの理由を解説します。

● 生産年齢人口が減少している

● グローバル競争が激化している

生産年齢人口が減少している

平均寿命が延びたことで65歳以上の年齢は年々増加し、世界的に少子高齢化が進んでいると言われています。特に日本では少子高齢化が顕著であり、2065年には全人口の約4割が65歳以上になるというデータもあるほどです。

これに伴い、国内の生産年齢人口が減少しているため、製造業では生産性の効率化が求められています。

生産年齢人口とは、生産活動の中核を担う15歳~64歳までの人口です。生産年齢人口の減少は止まらないと予想されており、製造業が現状の生産量を減らさないためには生産性の向上が欠かせません。

働き手が少ない状況で企業として存続するためにも、生産性の効率化が注目されています。

グローバル競争が激化している

かつて、日本の製造業は品質や性能の高さから、世界のトップに立っていました。しかし、国際競争力が低下しており、もはや日本はモノ作りのトップではありません。

以前よりも海外製品の品質が向上しているため、企業を存続させるには海外企業にも対抗する必要があります。近年はグローバル競争が激化しており、海外企業が頭角を現す状況です。

国内外を問わず競争に打ち勝つには、製品の研究・開発と並行して生産性の効率化も進める必要があります。製造業の生産性水準はOECD平均水準よりも低いため、どのように改善するかが課題となるでしょう。

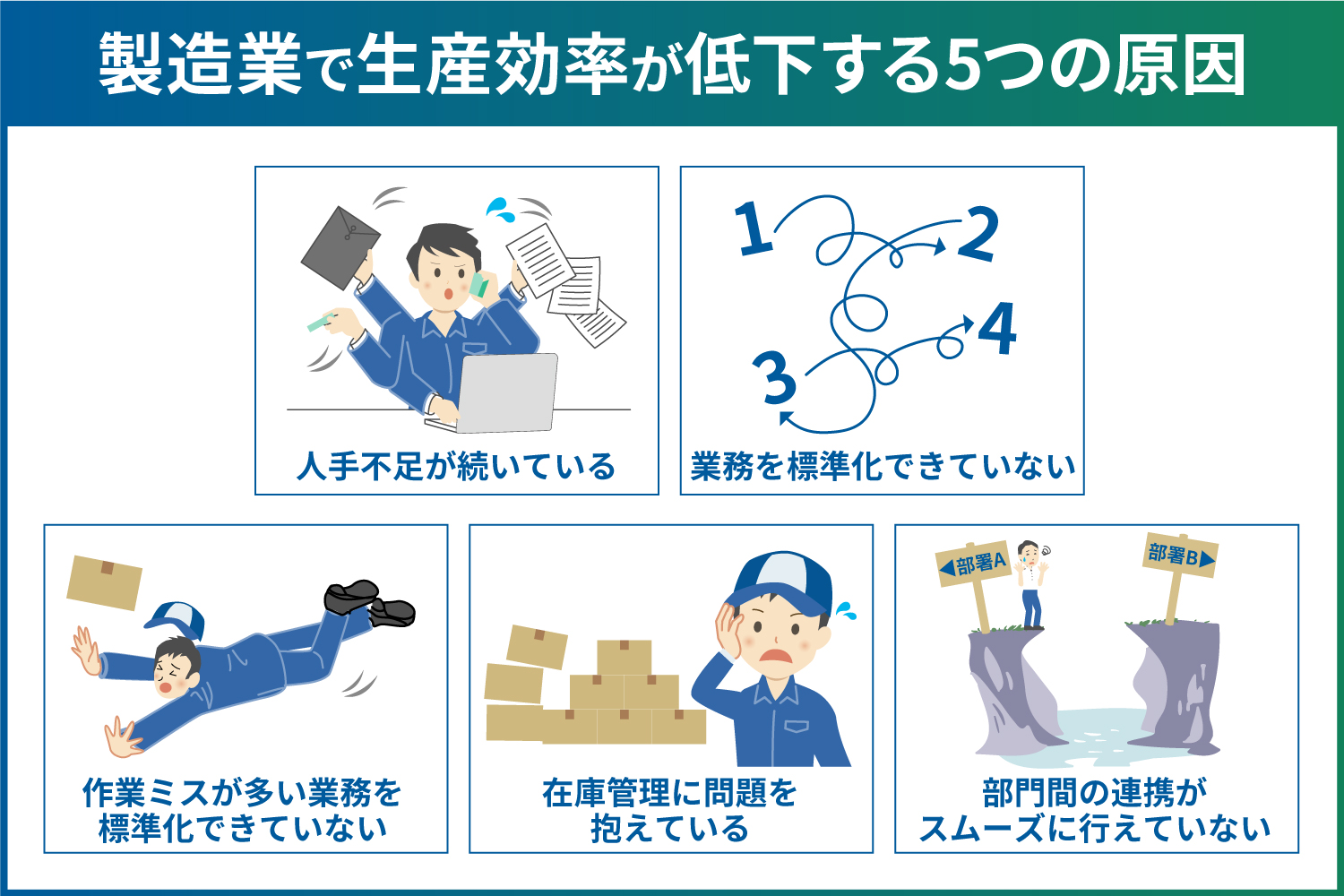

製造業で生産効率が低下する5つの原因

生産効率が低下している場合、5つの原因が考えられます。自社の生産を効率化するには、どこに原因があるかを把握することが重要です。

ここでは、製造業で生産効率が低下する5つの原因を解説します。

● 人手不足が続いている

● 業務を標準化できていない

● 作業ミスが多い業務を標準化できていない

● 在庫管理に問題を抱えている

● 部門間の連携がスムーズに行えていない

1. 人手不足が続いている

国内の生産年齢人口は年々減少しており、業種を問わず人手不足が続く状況です。製造業も例外ではなく、人手不足による生産効率の低下が問題となっています。業務量に対して従業員の数が足りないために生産ペースを上げられず、一部の業務負担が増大している状態です。

業務負担の増大は従業員の離職につながるため、できるだけ早く人手不足を解消しなければなりません。企業の存続が危なくなる前に、何かしらの対策を取りましょう。

2. 業務を標準化できていない

業務の標準化とは、従業員の経験を問わず、誰が業務を担当しても一定の品質を確保した状態のことです。製造業において生産を効率化するには、業務の標準化が必須といえます。

しかし、製造業では先輩の業務を「見て覚える」のが一般的であった時代があり、一部の企業では業務の標準化が遅れている状況です。この状態が続くと、ベテランの従業員が離職した場合、生産効率が大きく低下する可能性があります。

技術やノウハウを蓄積して、従業員を教育できる環境を整えなければなりません。

3. 作業ミスが多い

従業員一人当たりの業務量が多いと、どうしても作業ミスが発生しやすくなります。作業ミスも生産効率の低下を招く原因であり、発生を防ぐために対策を講じなければなりません。

特に人手不足で業務負担が増大している場合や、業務を標準化できていない場合は注意してください。

作業ミスは、起こした従業員本人にとってもストレスになります。ストレスが原因で集中力が低下すれば、さらに作業ミスを誘発するでしょう。

作業ミスを減らすための仕組みを導入して、生産効率の低下を防ぐことが重要です。

4. 在庫管理に問題を抱えている

在庫管理に問題を抱えている企業も、生産効率が低下しやすいため注意が必要です。

生産効率には関係がないように思えますが、在庫管理が適切にできていないと業務の工程でトラブルが発生する可能性があります。

例えば、部品に一つでも不足があると、製造をストップせざるを得ません。機械を止めたことで生産効率が落ちるだけでなく、利益にも影響するでしょう。

また、需要を把握しておらず、過剰な在庫を抱えるケースもあります。見落としやすいですが、在庫管理は徹底する必要があります。

5. 部門間の連携がスムーズに行えていない

部門間の連携がスムーズに行えていないために、生産効率が低下しているケースもあります。

製造業では一つの部門だけで製品が完成するのではなく、複数の部門が連携して業務を行っています。そのため、部門間のスムーズな連携が欠かせません。

しかし、情報共有のミスやキャパシティを超えた大量発注などが発生すれば、生産効率の低下が起こるのは当然のことです。

普段から各部門が密にコミュニケーションを取り、スムーズに連携が取れる体制を整えましょう。

製造業が生産効率を向上させる4つのメリット

生産効率を向上させることには、利益の増加やコストカットなどを実現できるメリットがあります。

ここでは、製造業が生産効率を向上させる4つのメリットを解説します。

● 生産効率の向上によって利益の増加につながる

● 品質を担保することで顧客満足度の上昇につながる

● コストカットにつながる

● 従業員の離職防止につながる

1. 生産効率の向上によって利益の増加につながる

生産効率が向上すれば、今までと同じ従業員の人数でより多くの成果物を作り出せます。人件費を増やすことなく生産量を増やせるので、利益の増加につながるのがメリットです。

例えば、生産効率を向上させるために生産ラインの一部を自動化すれば、人件費を削減できるだけでなく、品質の安定化も実現できます。

また、安定した品質で成果物を作り続けることで、取引先から大量発注してもらえるかもしれません。利益の増加を目指すには、生産効率の向上を目指すのが良いでしょう。

2. 品質を担保することで顧客満足度の上昇につながる

非効率的な生産体制を続ける現場では、従業員による作業ミスが起こりやすくなります。しかし、生産効率を高めて品質を担保できれば、ミスを減らせ、結果的に顧客満足度の上昇が期待できます。

生産効率が高くミスが起こりにくい現場は、トラブル対応の機会も減らせます。空いた時間を製品の研究・開発や従業員の教育に活用すれば、さらに品質が安定した成果物を作り出せるようになるでしょう。

3. コストカットにつながる

生産効率の向上は作業や手間など時間的なコストだけでなく、人的コストの削減にもつながります。

企業が利益を上げるには、人的コストの削減が重要なポイントです。利益の高い製品を製造していても、人的コストが高ければ利益率は上がりません。

例えば、生産効率を高めるために業務の一部を自動化すれば、人的コストの削減が可能です。人件費を削減した分を設備投資に回すことで、さらなる効率化が図れます。

原材料価格の高騰に対応するためにも、人件費のカットに取り組みましょう。

4. 従業員の離職防止につながる

生産効率を向上させて業績が拡大すれば、従業員の待遇改善が可能です。待遇が良くなれば、従業員のモチベーションだけでなくエンゲージメントも向上します。

また、生産効率を高めて空いたコストを従業員の教育に活用することで、一人ひとりが成長を感じられる職場となるでしょう。

製造業は大変なイメージがあり人手不足が課題ですが、従業員満足度が高まれば離職防止につながります。長く働いてもらえる環境作りのためにも、生産効率の向上は欠かせません。

製造業が実施する、生産を効率化する方法を5つのステップで解説

生産の効率化は製造業にとっても大きな課題です。ここでは、生産性を上げる方法を5つのステップで解説します。

1. 業務プロセスを改善する

2. 業務からムリ・ムダ・ムラを排除する

3. 業務フローを可視化する

4. 業務効率化ツールを導入する

5. 設備レイアウトを最適化する

1.業務プロセスを改善する

製造業の生産性を効率化するには、まず業務プロセスを改善する必要があります。

従来の業務プロセスを見直しておらず、非効率な環境のままとなっている製造現場は少なくありません。生産を効率化する一歩として、業務プロセスを見直してください。

例えば、生産ラインにムダな手間が発生していないかや、一部の工程に負荷が集中していないかを確認します。

また、社内で生産の効率化を意識させるために、従業員研修を実施するのも効果的です。

2.業務からムリ・ムダ・ムラを排除する

製造業で生産性を上げるには、業務からムリ・ムダ・ムラを排除することも必須です。業務プロセスを見直す際に、3つの項目についてもリストアップしましょう。

例えば、特定の工程で時間がかかっているのは、適切な人材配置ができていないからかもしれません。また、従業員によって業務の進捗に差が発生している可能性もあります。

どこかにボトルネックがあると全体の工程も非効率になるので、一つずつ洗い出すことが重要です

3.業務フローを可視化する

生産効率を高めるには、業務において削減すべき作業を見つける必要があります。業務フローを可視化することで、どの部分を削減すべきかを把握しやすくなります。

また、勤続年数の長い従業員は業務を効率化する感覚的なコツを知っていますが、経験が浅い従業員はなかなか自分では発見できません。業務フローを可視化する理由には、効率的な業務の進め方を継承する意味もあります。

4.業務効率化ツールの導入を検討する

業務からムリ・ムダ・ムラを排除してプロセスを見直した上で、業務効率化ツールの導入も検討しましょう。

業務フローを可視化しても人の手だけで効率化するには限界があり、業務効率化ツールの導入は欠かせません。ツールやシステムを活用してすることで、効率的に生産性を高められます。

ツールやシステムを利用すれば、誤入力や入力漏れを防げるので不必要な対応に手間を取られずに済みます。

5.設備レイアウトを最適化する

最後に、製造現場の生産を効率化するには、設備レイアウトの見直しも重要です。

設備レイアウトは効率化に影響を与える要素であり、適切な導線が設計できていなければロスが発生してしまいます。

例えば、短い導線はロスがないように見えますが、現場が狭くなるため接触事故を起こすかもしれません。一方、導線を長くし過ぎると、今度は移動ロスにつながります。

現場で働く従業員の数も考慮して、設備レイアウトを最適化しましょう。

効率化ツールを導入して製造現場の生産を効率化しよう

日本の製造業が置かれる状況は厳しく、企業を存続するには生産効率の向上が欠かせません。製造現場では一つのボトルネックからミスや問題が発生するので、いかに効率化できるかが重要です。

生産の効率化に取り組めば製造業が抱える課題を解消できるだけでなく、利益の増加やコストカットなどのメリットも得られます。

成電社では生産効率アップに役立つ作業マニュアル作成ソフトを提供しています。製造現場の効率化を検討している方は、お気軽にお問い合わせください。